IT-Matchmaker®.news berichtet: Der Begriff „Industrie 4.0“ beschreibt einen Entwicklungssprung in der Produktion und Logistik, der zunehmende Auswirkungen auf die industrielle Praxis und die Zukunft der Arbeit hat: Durch die Vernetzung der physischen Produktionswelt mit der digitalen Planungswelt soll eine autonome Steuerung der Produktion ermöglicht und die Transparenz in allen Abläufen erhöht werden. Eine Schlüsselfunktion auf diesem Weg nehmen dabei betriebliche Anwendungssysteme wie ERP- und MES-Lösungen ein.

berichtet: Der Begriff „Industrie 4.0“ beschreibt einen Entwicklungssprung in der Produktion und Logistik, der zunehmende Auswirkungen auf die industrielle Praxis und die Zukunft der Arbeit hat: Durch die Vernetzung der physischen Produktionswelt mit der digitalen Planungswelt soll eine autonome Steuerung der Produktion ermöglicht und die Transparenz in allen Abläufen erhöht werden. Eine Schlüsselfunktion auf diesem Weg nehmen dabei betriebliche Anwendungssysteme wie ERP- und MES-Lösungen ein.

Industrie 4.0 wird oft als die vierte Stufe der Industrialisierung bezeichnet. Aus ihr resultiert die Vision der intelligenten, flexiblen, effizienten und hochqualitativen Fabrik. Sie zeichnet sich durch die optimale Vernetzung aller am Produktionsprozess beteiligten Produktionsmittel aus, die zunehmend erforderlich wird, um auf die steigenden individualisierten Kundenwünsche nach Produkten und Dienstleistungen eingehen zu können. In der intelligenten Fabrik ist es möglich, Komplexität zu beherrschen, schnell auf Störungen zu reagieren und die Effizienz in der Produktion zu steigern.

Durch die Kommunikation zwischen Werkstück und Maschine soll dieses – weitgehend eigenständig – den optimalen Weg durch die Fertigung bis hin zum Endprodukt finden. Dadurch sollen enorme Produktivitätssprünge möglich werden. Dies setzt voraus, dass die Planung die Realität in der Fertigung möglichst realitätstreu abbildet bzw. vorhersagt und gleichzeitig die Fertigungssteuerung schnell auf Abweichungen reagiert. Dazu müssen u. a. Zielkonflikte, Ressourcen-Engpässe und (kurzfristige) Störungen im Rahmen der Planung berücksichtigt werden. Gleichzeitig muss die Steuerung in Echtzeit erfolgen, um im Fall von Planabweichungen Verzögerungen bei der Einleitung von Maßnahmen zu vermeiden.

Umsetzungsproblematik

ERP-Systeme haben sich in der Vergangenheit als zentrale Planungs- und Steuerungsinstanz auf der Unternehmensleitebene bewährt. Sie können die Brücke bis in eine detaillierte Fertigungssteuerung jedoch oft nicht schlagen, da sie meist auf einer MRP II-Logik basieren. Dieses sukzessive Planungskonzept unterstellt vereinfachend eine konstante Bearbeitungszeit und zunächst unbegrenzte Kapazitäten der Ressourcen. Es überprüft erst in einem zweiten Schritt, ob die erzeugten Pläne unter Kapazitätsgesichtspunkten zulässig sind. Aufgrund der Vereinfachungen weicht die Planung regelmäßig relativ deutlich von der Realität ab. Iterative Planungsläufe, wie bei ERP derzeit durchaus üblich, erschweren eine durchgängige Echtzeitfähigkeit.

Die beschriebenen Grenzen, an die die MRP II-Logik in Hinblick auf die Herausforderungen von Industrie 4.0 stößt, können durch die Verwendung von Advanced Planning and Scheduling (APS) überwunden werden. APS berücksichtigt bei der Planung alle relevanten Planungsparameter (Kapazitäten, Materialverfügbarkeit) und verwendet intelligente Algorithmen wie z. B. heuristische Optimierungsverfahren für eine realitätsnahe Planung. Da die Umstellung eines ERP-Systems auf die APS-Logik tiefgreifende Auswirkungen auf Datenmodelle und Architektur der ERP hat, ist nicht davon auszugehen, dass die Defizite von ERP-Systemen in Hinblick auf Industrie 4.0 kurzfristig beseitigt werden.

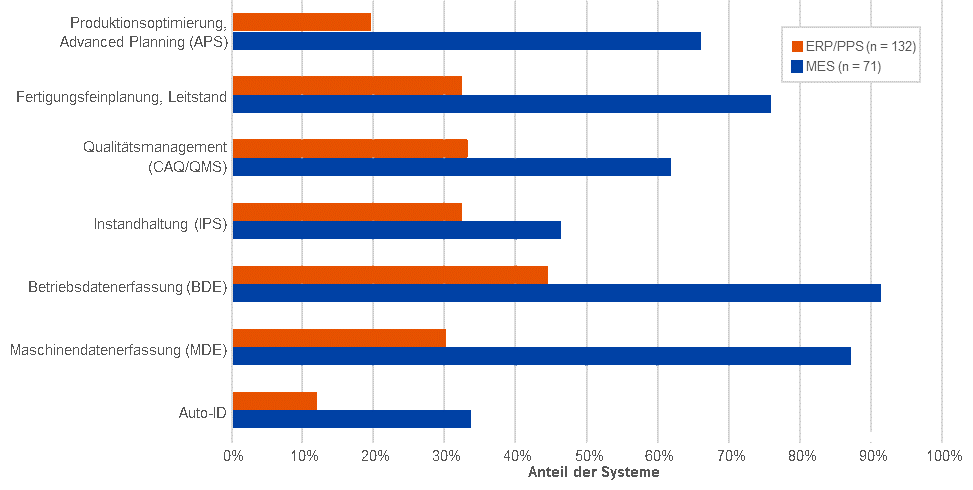

Vor der beschriebenen Problematik setzen Unternehmen inzwischen vermehrt auf den Einsatz von MES-Lösungen, die aufgrund integrierter APS-Logik oft eine präzisere, weil sie detailliertere Feinplanung und Steuerung erlauben, und bessere Echtzeitfähigkeit anbieten (vgl. Abbildung 1).

Abbildung 1: ERP/PPS-Software und MES im Vergleich – Abdeckung fertigungsnaher Planungs- und Steuerungsaufgaben

Verschiedene Szenarien der Integration von MES-Lösungen

Wenn Unternehmen mittels APS eine schnellere und realitätsnähere Planung und Steuerung erzielen wollen, dann stellt sich die Frage, wie sich die Software-Landschaft im Umfeld der inner- und überbetrieblichen Auftragsabwicklung angesichts der Herausforderungen von Industrie 4.0 zukünftig darstellt. Dabei lassen sich drei Szenarien unterscheiden (vgl. Abbildung 2).

In dem ersten Szenario bildet eine eigenständige MES-Lösung das Bindeglied zwischen der Unternehmensleitebene mit der ERP-Software und der Prozessleitebene. Dabei fokussiert sich das MES auf den Aufgabenbereich der Fertigungsfeinplanung und -steuerung. Die meisten am Markt erhältlichen Systeme sind in diese Kategorie einzuordnen. Beim zweiten Szenario kommt ein ERP-System zum Einsatz, das die Fertigungsfeinplanung und -steuerung gemäß APS-Logik mit abdeckt und direkt an die Prozess-Leitebene angebunden wird. D. h. es existiert kein eigenständiges MES-System, es werden MES-Funktionen in ein ERP-System implementiert und das ERP-System setzt mit seinen MES-Funktionalitäten direkt auf der Prozessleitebene auf. Im dritten Szenario übernimmt ein MES die Aufgaben von der Prozessleitebene bis hoch in die (technische) Auftragsabwicklung. Der Einsatzbereich des ERP-Systems wird dann auf Aufgaben wie die kaufmännische Auftragsabwicklung und das Finanzwesen beschränkt.

Welche Gestaltungsalternative im konkreten Fall in Frage kommt, hängt stark von dem jeweiligen Unternehmen, der Beschaffenheit der Produktion oder auch der IT- bzw. der ERP-Strategie ab. Bei den meisten Unternehmen ist heute bereits ein ERP-System im Einsatz. Dabei gibt es vereinzelt ERP-Systeme, die APS-fähig sind, bzw. auch solche, die ein eigenständiges MES-Produkt fest integrieren. In Hinblick auf die Art der Integration einer MES-Lösung stellt sich daher als erstes die Frage, ob das bereits bestehende ERP-System auch in Zukunft verwendet werden soll. Ist dies der Fall, ist seine Fähigkeit in Richtung realitätsnahe Planung und echtzeitfähige Steuerung zu prüfen. Ist diese gegeben, wird man sich für einen integrierten Ansatz auf Basis der bestehenden ERP-Lösung entscheiden (Szenario 2). Andernfalls kommen die beiden anderen Szenarien in Betracht. Eine Reihe von ERP-Anbietern verweisen in diesem Fall auf Partnerprodukte im MES-Segment, die regelmäßig mit ihrer ERP-Lösung über bewährte Schnittstellen integriert werden. Sofern sich diese MES-Lösungen grundsätzlich für den konkreten Anwendungsfall eignen, spricht die Beherrschung der Schnittstellenproblematik durchaus für die empfohlene Lösungskombination.

Wenn das bestehende ERP-System ersetzt werden soll, steht der Weg wiederum für einen integrierten Ansatz gemäß Szenario 2 offen, sofern ein ERP-System verfügbar ist, das die Prozesse eines Unternehmens in geeigneter Weise unterstützt und APS-fähig ist.

Fazit

Es wird deutlich, dass bei der Entscheidung, ob die Produktionsplanung und -steuerung durch ein ERP oder eine spezialisierte MES-Lösung unterstützt wird sowie bei der Frage nach der Ausgestaltung des MES-Einsatzes, viele Aspekte eine Rolle spielen. Auch im Kontext von Industrie 4.0 werden ERP-Systeme wohl weiterhin das informatorische Rückgrat aus der Sicht der Bewegungs- und Stammdaten bilden. Insofern „führen“ ERP-Systeme bei Industrie 4.0 aus der Datensicht. Angesichts der bestehenden Einschränkungen vieler etablierter ERP-Systeme im Hinblick auf eine realitätsnahe Fertigungsplanung und Steuerung in Echtzeit spielen MES-Lösungen jedoch eine entscheidende Rolle bei der Bewältigung der Herausforderungen von Industrie 4.0.

Der Autor

Dr. Karsten Sontow ist Mitgründer und Vorstandsvorsitzender des auf Business-Software-Auswahl und -Betrieb spezialisierten Consultinghauses Trovarit AG.